-

02.15

Trong lĩnh vực sản xuất dây và cáp, đổi mới công nghệ là lực lượng chính thúc đẩy sự phát triển của ngành công nghiệp. Trong số họ, Máy đóng băng tốc độ cao , hoặc máy bó tốc độ cao, đã trở ...

-

02.08

Trong lĩnh vực sản xuất công nghiệp hiện đại, nhôm đã trở thành vật liệu không thể thiếu cho nhiều ngành công nghiệp như dây và cáp, hàng không vũ trụ và sản xuất ô tô do trọng lượng nhẹ, khả năng ...

-

02.01

Trong ngành công nghiệp điện và điện tử hiện đại, dây đồng là cốt lõi của vật liệu dẫn điện và việc tối ưu hóa hiệu suất của nó có liên quan trực tiếp đến chất lượng và hiệu quả của sản phẩm. Là mộ...

-

01.15

Trong ngành sản xuất dây và cáp điện hiện đại, Máy phân tích thanh đóng một vai trò quan trọng. Thiết bị này cung cấp nguyên liệu thô quan trọng cho nhiều ngành công nghiệp như điện tử, ô tô...

Tô Châu Hengxie Machinery Co., Ltd.

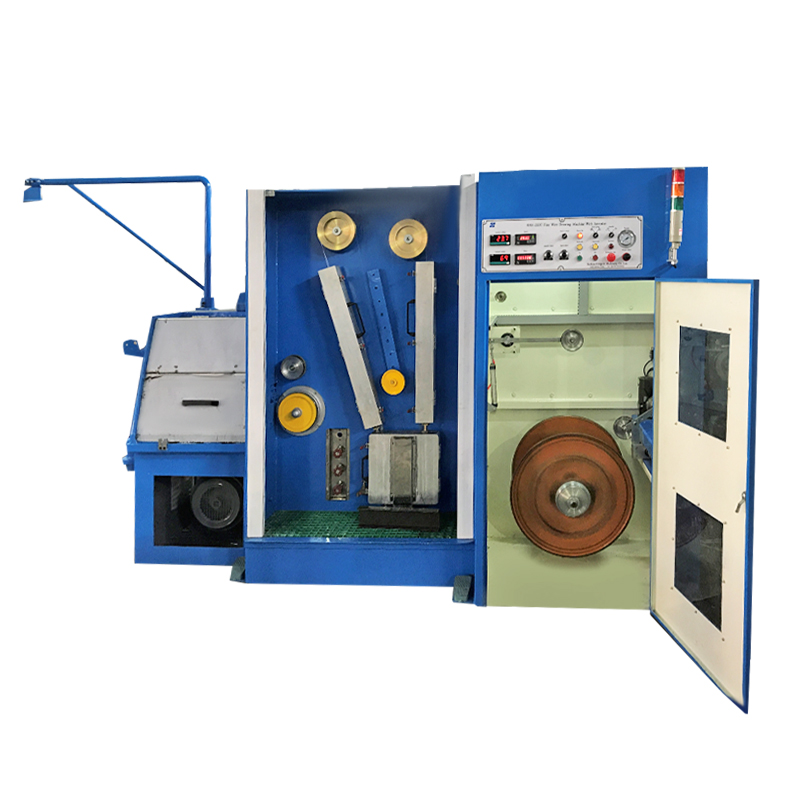

Chúng tôi là Trung Quốc Máy kéo dây mịn có bộ ủ và ống cuộn lớn Các nhà cung cấp Và Máy kéo dây mịn có bộ ủ và ống cuộn lớn Công ty. Chúng tôi là doanh nghiệp chuyên nghiên cứu, phát triển, sản xuất và kinh doanh các dòng sản phẩm thiết bị cáp.

Việc sử dụng máy kéo dây mảnh, hoàn chỉnh với máy ủ và ống cuộn cỡ lớn, tạo điều kiện thuận lợi cho quá trình chuyển đổi các dây đồng trần đơn, có đường kính từ 0,8 mm-1,6 mm, thành các thước đo mịn hơn có kích thước 0,1 mm-0,6 mm. Đi kèm với thiết lập này là suốt chỉ có kích thước 630mm, có thể được điều chỉnh để đáp ứng các yêu cầu cụ thể theo sở thích của khách hàng.

News

Kiến thức ngành

1. Các tính năng và khả năng chính của Máy kéo dây mảnh với bộ ủ và ống cuộn lớn là gì?

Khả năng kéo dây nâng cao: Máy được trang bị nhiều khuôn kéo và nắp kéo giúp giảm đường kính thanh dây để tạo ra dây mảnh có kích thước khác nhau. Độ chính xác và tính linh hoạt của quá trình kéo cho phép các nhà sản xuất tạo ra nhiều loại dây mảnh được sử dụng trong các ứng dụng như dây điện, dây điện từ, cáp truyền thông và lưới công nghiệp.

Công nghệ ủ nội tuyến: Một tính năng không thể thiếu của máy là khả năng ủ nội tuyến, giúp dây rút được xử lý nhiệt có kiểm soát trong quá trình kéo. Quá trình ủ nội tuyến này giúp tăng cường độ dẻo và khả năng làm việc của dây đồng thời giảm bớt ứng suất bên trong, tạo ra dây có đặc tính cơ học vượt trội, tính linh hoạt và khả năng chống mỏi.

Hệ thống giám sát và kiểm soát độ căng: Máy tích hợp hệ thống giám sát và kiểm soát độ căng tiên tiến để đảm bảo độ căng dây đồng đều trong suốt quá trình kéo. Các hệ thống này liên tục theo dõi và điều chỉnh độ căng tác dụng lên dây, góp phần tạo ra dây chất lượng cao với các đặc tính cơ học ổn định và độ chính xác về kích thước.

Công suất cuộn dây lớn: Một trong những tính năng nổi bật của máy này là công suất cuộn dây lớn, cho phép cuộn và đóng gói những sợi dây có chiều dài đáng kể vào các cuộn dây. Công suất ống cuộn lớn nâng cao hiệu quả sản xuất bằng cách giảm tần suất thay đổi ống cuộn, giảm thiểu thời gian ngừng hoạt động và tối ưu hóa sản lượng tổng thể.

Tự động hóa và điều khiển chính xác: Máy kéo dây cao cấp được trang bị hệ thống điều khiển và tự động hóa chính xác cho phép giám sát và điều chỉnh thời gian thực các thông số quan trọng như tốc độ kéo, độ căng, nhiệt độ ủ và kích thước dây. Các tính năng điều khiển và tự động hóa chính xác góp phần mang lại sự ổn định, khả năng lặp lại và độ chính xác cao của quá trình kéo dây, mang lại chất lượng và hiệu suất dây ổn định.

2. Việc đầu tư Máy kéo dây mảnh với máy ủ và ống cuộn lớn mang lại lợi ích gì cho nhà sản xuất dây?

Tính linh hoạt trong sản xuất dây: Ưu điểm chính của việc đầu tư vào máy này nằm ở khả năng sản xuất nhiều loại dây mảnh với đường kính và thành phần vật liệu khác nhau. Cho dù sản xuất dây đồng cho thiết bị điện tử, dây thép không gỉ cho thiết bị y tế hay dây hợp kim cho các ứng dụng công nghiệp, khả năng kéo và ủ tiên tiến của máy cho phép nhà sản xuất đáp ứng nhu cầu đa dạng của khách hàng.

Chất lượng và tính nhất quán của sản phẩm được nâng cao: Việc tích hợp công nghệ ủ nội tuyến đảm bảo rằng các dây mảnh được sản xuất thể hiện các đặc tính cơ học đặc biệt, khả năng phục hồi và tính đồng nhất. Quá trình xử lý nhiệt được kiểm soát giúp nâng cao khả năng định hình của dây, giảm thiểu nguy cơ đứt hoặc biến dạng trong quá trình xử lý hoặc sử dụng tiếp theo. Ngoài ra, hệ thống giám sát và kiểm soát độ căng chính xác của máy góp phần mang lại chất lượng ổn định và độ chính xác về kích thước của dây.

Hiệu quả sản xuất được tối ưu hóa: Việc sử dụng công suất ống cuộn lớn giúp nâng cao đáng kể hiệu quả sản xuất bằng cách cho phép kéo dây liên tục và kéo dài thời gian sản xuất. Tần suất thay đổi ống chỉ và thời gian ngừng hoạt động giảm giúp mang lại sản lượng tổng thể cao hơn và cải thiện việc sử dụng tài nguyên, cuối cùng là tối ưu hóa chi phí vận hành và tăng năng suất sản xuất.

Cấu hình có thể tùy chỉnh cho các ứng dụng chuyên dụng: Thiết kế mô-đun của máy cho phép nhà sản xuất điều chỉnh cấu hình của máy theo yêu cầu ứng dụng cụ thể. Cho dù sản xuất dây nam châm siêu mịn cho động cơ điện hay dây có độ bền kéo cao để gia cố kết cấu, tính linh hoạt của máy cho phép điều chỉnh các thông số bản vẽ, biên dạng ủ và các tùy chọn cuộn để đáp ứng nhu cầu ứng dụng chuyên biệt.

Tích hợp quy trình hợp lý: Bằng cách tích hợp các quy trình vẽ, ủ và cuộn trong một máy duy nhất, nhà sản xuất có thể hợp lý hóa quy trình sản xuất và giảm thiểu việc xử lý vật liệu. Phương pháp tích hợp này giúp giảm nguy cơ ô nhiễm, hư hỏng hoặc biến đổi chất lượng liên quan đến việc chuyển dây giữa nhiều giai đoạn xử lý, đảm bảo môi trường sản xuất liền mạch và được kiểm soát.